Success Story: Funkbasierte Schwingungsüberwachung an einer Papierleitwalze

In einer Papiermaschine eines Herstellers für technische Spezialpapiere werden die Siebe in den Trockengruppen über ca. 160 Leitwalze geführt, umgelenkt und zum Teil angetrieben. Die Leitwalzen sind dabei unterschiedlichen Temperaturen und Umgebungsbedingungen ausgesetzt. Innerhalb der Vortrockenpartie heißt das konkret dauerhaft bis zu 130 °C Umgebungstemperatur, hohe Zugkräfte durch teilweise 180° Umschlingungswinkel und bis über 2.000 1/min Umdrehungen.

In diesen Bereichen finden aus nachvollziehbaren Gründen keine direkten Begehungen / Inspektionen durch die Maschinenbediener statt. Ein beginnender Lagerschaden lässt sich kaum erkennen, eine indirekte Erkennung über die erhöhte Stromaufnahme einer Trockengruppe ist viel zu ungenau und oft auch nur unmittelbar vor dem Ausfall des Lagers in einer relevanten Größenordnung zu sehen. Die klassische, kabelgebundene Schwingungsüberwachung ist ebenfalls mit erheblichen Nachteilen verbunden: die erhebliche Anzahl an Kabeln (160 Walze = 320 Lagerstellen) stellt eine große Brandlast dar, darüber hinaus sind die Kabel bei erforderlichen Bespannungswechseln hinderlich und können bei Defekten eher zusätzliche Fehlerquellen sein.

Im Zuge der Erprobung funkbasierter, bidirektionaler Datenübertragungen wurden einige Leitwalzen mit Sensoren ausgestattet, die zusätzlich auch die Spannungsversorgung mittel Energy Harvesting auf PV-Basis und Temperatur beherrschen. Die Datenübertragung zum Gateway funktioniert auch aus der allseits geschlossenen Wärmeschutzhaube der Papiermaschine über Distanzen bis zu 80 m problemlos.

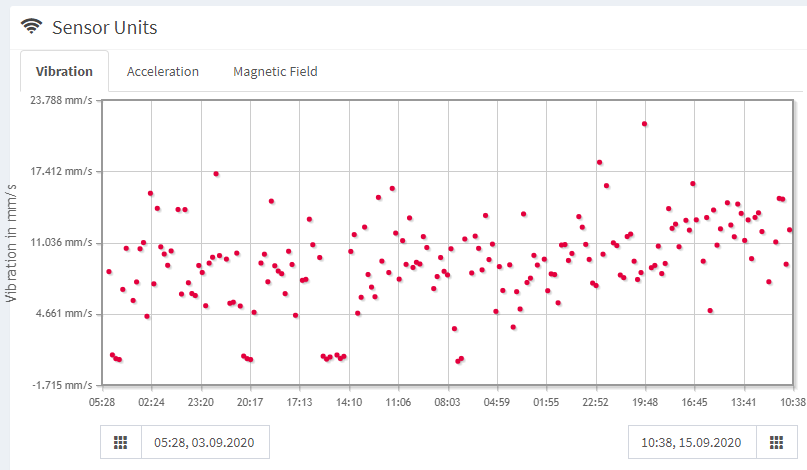

Der bedienseitige Sensor an Leitwalze 62 zeigte ab dem 10.09.2020 einen ansteigenden Indikatorwert am Walzenlager an. Dieser wird aus den Messgrößen Beschleunigung, Vibration und Temperatur mittels Machine Learning Algorithmen im Gateway bestimmt. Mit dem Indikatorwert wird eine Abweichung (Anomalie) zum eingelernten Zustand trotz starker Umgebungsvibrationen erkannt.

Die Walze lief zu diesem Zeitpunkt noch nicht so unruhig, dass sie bei der üblichen Überprüfung im Maschinenstillstand durch schlechtes Laufverhalten ( „Rallen“ der Lager, andere auffällige Geräuschentwicklung ) aufgefallen wäre. Auch die konventionelle Schwingungsanalyse ausgehend aus den gemessenen Vibrationswerten an der Walze im gleichen Zeitraum zeigte keine Auffälligkeit.

Im wenige Tage später geplanten Maschinenstillstand wurde die Leitwalze daraufhin ausgetauscht und die Lagerung geöffnet. Es stellte sich heraus, dass das Lager mit zäher Masse vollständig „verklebt“ war. Offensichtlich hatte das Schmierfett seine Schmiereigenschaften verloren und sich in Bestandteile durch unzulässige thermische und zeitliche Einwirkung zerlegt. Die Lagerung wäre nach Einschätzung der Techniker des Betreibers innerhalb der nächsten 14 Tage durch Mangelschmierung ausgefallen. Bei einem derartigen Ausfall besteht immer die Gefahr, dass sich das Lager überhitzt, das Lagergehäuse beginnt zu Glühen und es dadurch im schlimmsten Fall zu einem Brand oder Abriss des Walzenzapfens kommen kann.

Der vermiedene Schaden durch einen zusätzlichen Maschinenstillstand wäre selbst bei rechtzeitiger Entdeckung und ausschließlich den Verlusten durch das Wechseln der Leitwalze in der Größenordnung von ca. 10.000 EUR. Mögliche weitere Schäden ( Zerstörung Lagergehäuse, Brand, Beschädigung des Trockensiebes ) sind hierin noch nicht enthalten.

Hinterlasse einen Kommentar

An der Diskussion beteiligen?Hinterlasse uns deinen Kommentar!