Kostenintensive Ausfälle und ungeplante Stillstände – nicht mit der energieautarken und wartungsfreien Überwachungslösung von endiio

Dank der endiio Lösung konnte ein kostspieliger Ausfall im Betrieb eines internationalen Zulieferers für die Automobilindustrie verhindert werden.

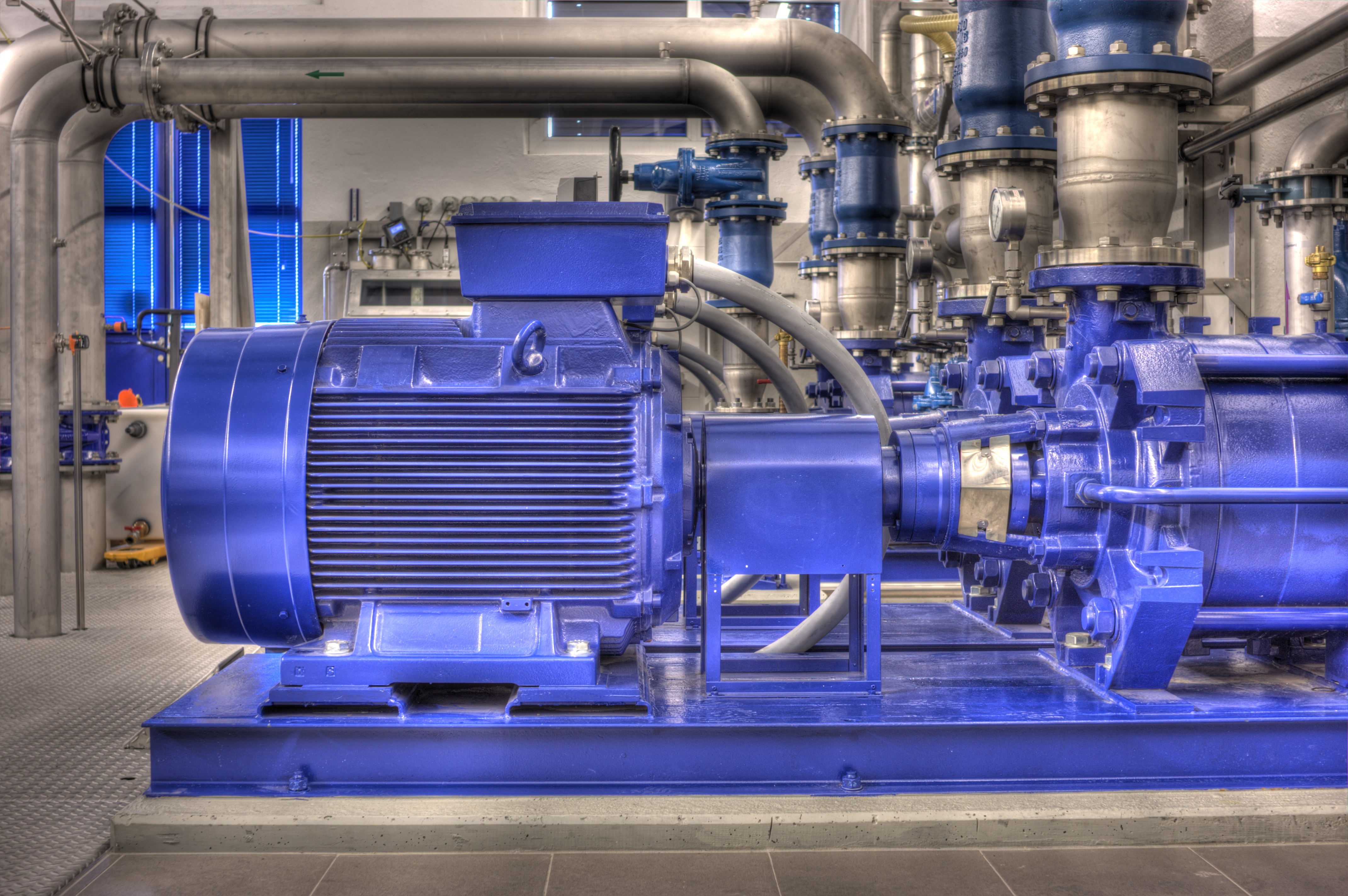

Ausfälle in der Galvanik des Unternehmens führten in der Vergangenheit durch ungeplante Stillstände immer wieder zu finanziellen Einbußen. Aufgrund des geringen Digitalisierungsgrades essenzieller Komponenten in diesem Prozess hat sich der Konzern dazu entschieden, ein IoT Pilotprojekt zur Nachrüstung dieser wichtigen Anlagen ins Leben zu rufen und einen Predictive Maintenance Prozess zu etablieren, um Kosten zu sparen und die Effizienz der Anlagen zu erhöhen.

Das primäre Ziel des Automobilzulieferers ist es, frühzeitig Hinweise auf einen möglichen Schaden mittels automatisierter Zustandsüberwachung zu erhalten. Zu den wesentlichen Kernanforderungen für eine Nachrüstung gehören wartungsfreier Betrieb, nicht-invasiver und einfacher Retrofit, sowie die Kompatibilität mit unterschiedlichen Antriebsherstellern und -konfigurationen.

Hierfür wurde die endiio Lösung samt Retrofit Box mit MEMS-Sensoren, Gateway und Softwarelizenz bereitgestellt. Mit dem innovativen Nachrüstsatz konnten Sensoreinheiten einfach nachträglich an den existierenden Antriebselementen installiert werden.

Die Retrofit Box erfasst kontinuierlich Messdaten wie Magnetfeld, Vibration und Temperatur und übermittelt diese drahtlos an das IoT-Gateway, wo sie gesammelt und an ein zentrales Asset Management weitergeleitet werden.

Durch die Langzeit-Überwachung der Daten konnte an einem Antriebselement eine Veränderung erkannt und die Instandhaltungsabteilung informiert werden.

Auslöser dafür war ein stetig wachsender Lagerschaden. Durch die frühzeitige Warnung konnte ein idealer Zeitpunkt für den Austausch und die Reparatur der Anlage außerhalb der Produktionszeiten gewählt werden. Betrachtet man die Daten, so ist bereits ca. 4 Wochen vor Eintritt eine Anomalie erkennbar.

Diese Anomalien können mit einer EDGE Computing Software eingelernt bzw. trainiert werden und so im zukünftigen Betrieb automatisiert wiedererkannt werden. Für das Unternehmen entsteht dadurch die Möglichkeit, diese Situationen in Zukunft vorherzusagen, um ungeplante Stillstände zu minimieren und geplante Stillstände effektiver für die Instandhaltung zu nutzen.